V priemysle spracovania plastov sa stále viac a viac rozširuje aplikácia vysoko presných extrudérov (Extrusion Machine), najmä v oblastiach s extrémne vysokými požiadavkami na kvalitu a výkon produktov, ako je medicína, elektronika a automobily. Ako základné komponenty extrudéra, presné ovládanie závitovky a valca ( Skrutkovací valec pre vytláčací stroj) priamo súvisí s kvalitou a efektívnosťou výroby extrudovaných výrobkov. Tento článok bude skúmať ťažkosti pri presnom riadení skrutky a valca pri požiadavke na vysoko presné vytláčanie a navrhne zodpovedajúce riešenia.

1. Ťažkosti s presnou kontrolou

1. Náročnosť výberu materiálu a spracovania

Výber materiálu skrutiek a sudov je rozhodujúci pre presné ovládanie. Hoci tradičné materiály ako 38CrMoAlA a 42CrMo majú dobré mechanické vlastnosti a odolnosť proti opotrebovaniu, stále čelia výzvam pri vysoko presnom spracovaní. Tieto materiály sú náchylné na deformáciu počas tepelného spracovania, rezania a pod., čo ovplyvňuje výslednú presnosť. Okrem toho výkonnostné rozdiely medzi rôznymi šaržami materiálov tiež zvyšujú náročnosť spracovania.

2. Spracovateľské zariadenia a technológie

Spracovanie vysoko presných závitoviek a sudov extrudéra vyžaduje vysoko presné obrábacie stroje a pokročilú technológiu spracovania. Presnosť a stabilita niektorých obrábacích strojov na trhu však nedokáže uspokojiť potreby vysoko presného spracovania, najmä pri spracovaní skrutiek s veľkými pomermi strán a zložitých tvarov, ktoré sú náchylné na rozmerové odchýlky a tvarové chyby.

3. Problém tepelnej deformácie

Počas procesu vytláčania sú skrutka a valec vystavené vysokej teplote a vysokému tlaku a sú náchylné na tepelnú deformáciu. Táto deformácia ovplyvňuje nielen normálnu prevádzku extrudéra, ale tiež znižuje presnosť a kvalitu extrudovaného produktu. Najmä plniaca časť valca je často chladená vodou a prenos tepla spôsobuje nerovnomerné teploty v susedných častiach valca, čo ďalej zhoršuje problém tepelnej deformácie.

4. Montáž a ladenie

Presnosť montáže závitovky a valca je tiež kľúčovým faktorom ovplyvňujúcim celkovú presnosť extrudéra. Ak je počas procesu montáže medzera medzi komponentmi príliš veľká alebo príliš malá, spôsobí to nestabilný chod extrudéra a ovplyvní presnosť produktu. Okrem toho je veľkým problémom presné riadenie parametrov, ako je teplota, tlak a rýchlosť počas procesu ladenia.

2. Riešenia

1. Optimalizujte výber materiálu a proces tepelného spracovania

Pre problémy s výberom materiálu a obtiažnosťou spracovania je možné zvoliť materiály s vyšším výkonom, ako sú zliatiny na báze niklu a nehrdzavejúca oceľ. Tieto materiály majú lepšiu odolnosť voči vysokým teplotám a opotrebeniu. Zároveň optimalizujte proces tepelného spracovania a osvojte si pokročilé technológie, ako je vákuové tepelné spracovanie a vysokofrekvenčné kalenie, aby ste znížili deformáciu materiálu a zlepšili presnosť spracovania.

2. Zaviesť vysoko presné spracovateľské zariadenia a procesy

Zavádzajte vysoko presné CNC obrábacie stroje a pokročilé technológie spracovania, ako je päťosové spojovacie spracovanie a rezanie laserom, aby ste zlepšili presnosť a efektivitu spracovania. Zároveň posilniť údržbu a údržbu obrábacích strojov na zabezpečenie stability a presnosti obrábacích strojov.

3. Posilnite tepelný manažment

Pre problém tepelnej deformácie je možné prijať nasledujúce opatrenia:

Nainštalujte tepelne izolačné tesnenia: Nainštalujte tepelne izolačné tesnenia medzi podávaciu časť a vyhrievaciu časť suda, aby sa znížil prenos tepla a teplota suda bola stabilná.

Optimalizujte chladiaci systém: Použite efektívnejšie spôsoby chladenia, ako sú chladiace systémy s cirkuláciou vody, aby ste zabezpečili rovnomernú teplotu suda.

Monitorovanie a nastavenie v reálnom čase: Pomocou teplotných snímačov monitorujte teplotu valca v reálnom čase a upravte parametre chladenia a ohrevu podľa skutočných podmienok, aby ste udržali teplotu valca stabilnú.

4. Jemná montáž a odladenie

Počas procesu montáže sa montáž vykonáva striktne v súlade s požiadavkami procesu, aby sa zabezpečilo, že vzdialenosť medzi komponentmi spĺňa konštrukčné požiadavky. Súčasne je posilnená kontrola parametrov počas procesu ladenia, ako je teplota, tlak, rýchlosť atď., aby sa zabezpečilo, že extrudér pracuje v najlepšom stave.

5. Zaviesť inteligentný riadiaci systém

Zaviesť inteligentné riadiace systémy, ako je riadiaci systém PLC, regulácia teploty PID atď., Na realizáciu automatizácie a inteligentného riadenia procesu vytláčania. Prostredníctvom monitorovania a analýzy údajov v reálnom čase včas upravte parametre procesu na zlepšenie presnosti a kvality extrudovaných produktov.

angličtina

angličtina

Webové menu

Vyhľadávanie produktov

Jazyk

Ukončite ponuku

Správy z priemyslu

Domov / Správy / Správy z priemyslu / Aké sú ťažkosti a riešenia pre presné riadenie skrutkového valca pre vytláčací stroj pri požiadavke na vysoko presné vytláčanie?

Kategórie produktov

Aké sú ťažkosti a riešenia pre presné riadenie skrutkového valca pre vytláčací stroj pri požiadavke na vysoko presné vytláčanie?

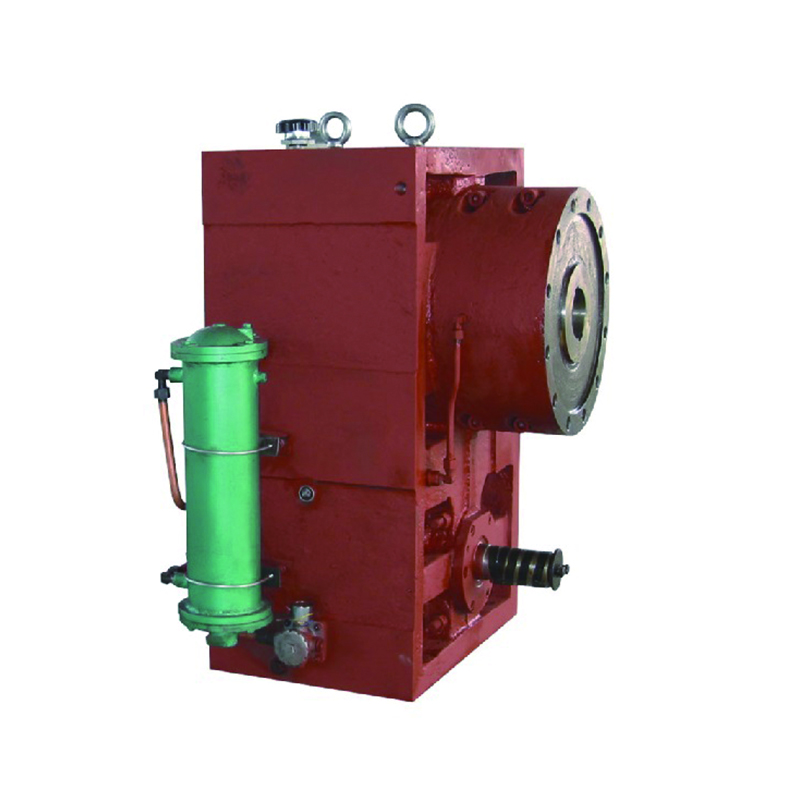

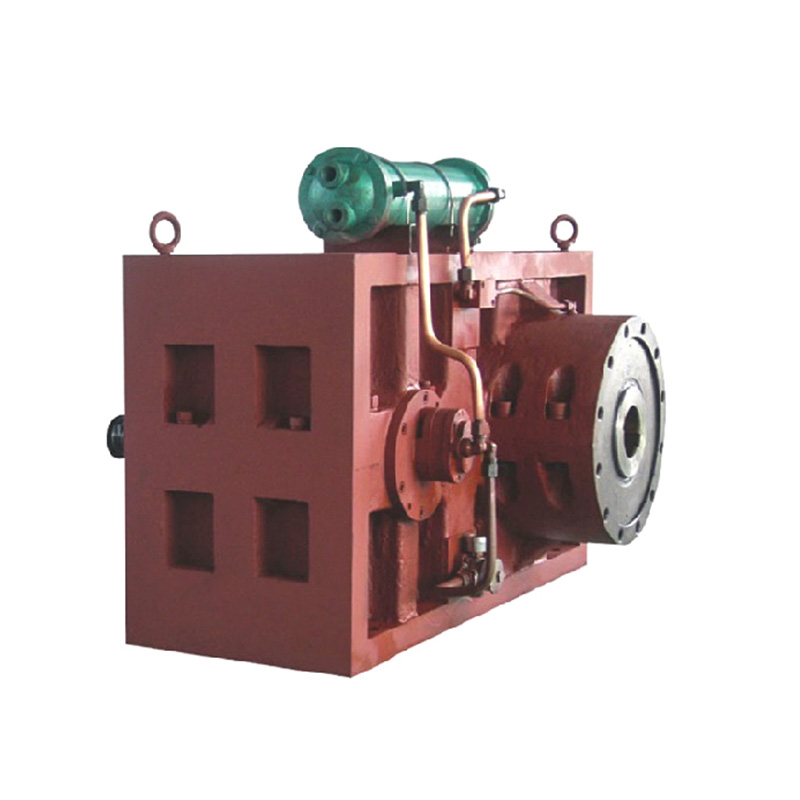

Odporúčané produkty

KONTAKTUJTE NÁS A ZÍSKAJTE PONUKU

PRIORITNÉ ZÍSKAŤ SA O NAŠICH NOVÝCH PRODUKTOCH

PRIORITNÉ ZÍSKAŤ SA O NAŠICH NOVÝCH PRODUKTOCH

KONTAKTNÉ INFO

RÝCHLE ODKAZY

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Všetky práva vyhradené. Výrobcovia strojov na vytláčanie plastov Dodávatelia plastovej skrutkovacej hlavne