V náročnej oblasti extrúzie - plasty, jedlo, zloženie a ďalej - zostavenie skrutky a hlavne stojí ako srdce procesu. Inžinieri neustále hľadajú návrhy, ktoré optimalizujú topenie, miešanie, tvorbu tlaku a stabilitu. Medzi kľúčové voľby spočíva základná geometria: kužeľové alebo paralelné. Zatiaľ čo paralelné sudy skrutiek dominujú mnohými aplikáciami, kónické návrhy ponúkajú zreteľné výhody rozhodujúce pre konkrétne, často náročné výrobné požiadavky.

Základy najskôr: definovanie návrhov

- Paralelné skrutkové sudy: Obsahuje konštantný priemer vonkajšieho hlavne a skrutku s konštantným priemerom koreňov (alebo menšími variáciami prostredníctvom stupňovaných letov). Hĺbka kanála sa zvyčajne znižuje pozdĺž dĺžky skrutky, aby sa vytvorila kompresia.

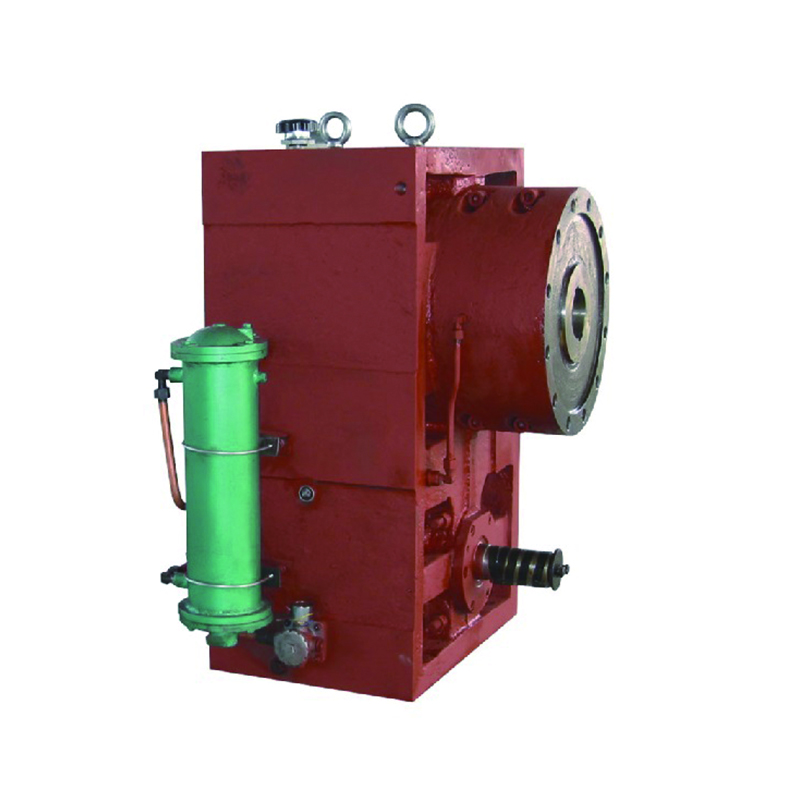

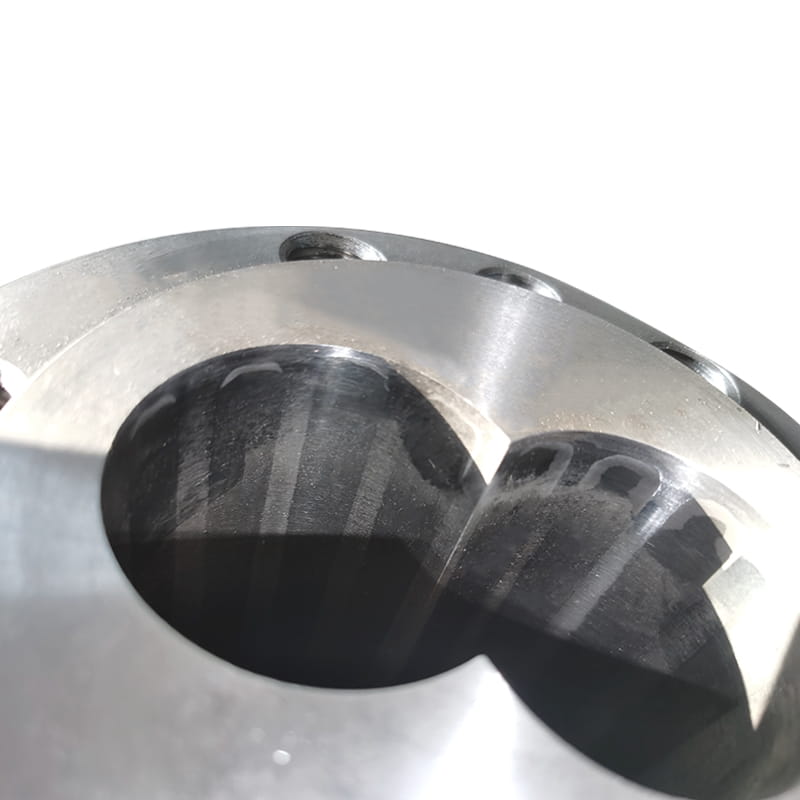

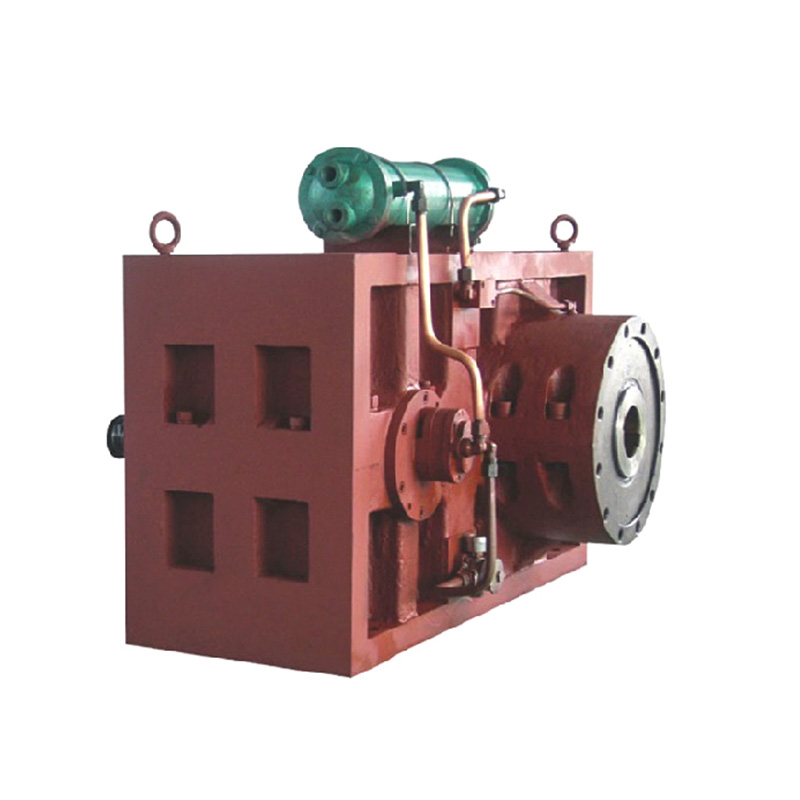

- Kužeľový valec S: Charakterizovaný hlavňou, ktorého vnútorný priemer sklon dovnútra od prívodnej zóny do meracej zóny. Zodpovedajúcim spôsobom má skrutka kužeľový koreň, ktorý zvyšuje priemer pozdĺž jeho dĺžky a prirodzene vytvára progresívne plytšiu hĺbku kanála.

Kľúčové výhody konštrukcií kužeľového skrutky:

-

Vylepšené topenie a homogenizácia:

- Postupná kompresia: Inherentné zúženie vytvára výrazne plynulejší a kontinuálnejší kompresný profil v porovnaní s často náhlymi kompresnými krokmi, ktoré sú možné v paralelných dizajnoch. Toto postupné zníženie objemu kanála podlieha materiálu na dlhšie, kontrolované šmykové a kompresné sily.

- Vynikajúce šmykové rozdelenie: Toto kontrolované prostredie podporuje účinnejšie topenie polymérnych peliet alebo práškov v priereze kanála, čo vedie k lepšej homogenizácii taveniny a disperzii prísad alebo výplne. To je obzvlášť výhodné pre materiály alebo formulácie citlivé na teplo, ktoré si vyžadujú jemné, ale dôkladné miešanie.

-

Vylepšené hromadenie tlaku a stabilita:

- Gradient nepretržitého tlaku: Kuchárska geometria prirodzene vytvára plynulejší, lineárnejší tlak pozdĺž osi skrutky. To minimalizuje tlakové hroty a kolísanie, ktoré sa často vyskytujú s náhlymi kompresnými zónami v paralelných skrutkách.

- Stabilné meranie: Stabilný tlakový profil sa premieta priamo do konzistentnejšieho toku taveniny vstupujúceho do hlavy matrice. To má za následok vynikajúcu rozmerovú stabilitu a konzistentnosť extrudovaného produktu (napr. Hrúbka steny potrubia, rozmer plechu, rozmery profilu), znížené rýchlosti šrotu a zlepšené riadenie procesu, najmä kritické pre úlohy extrúznych výhrad.

-

Znížené šmykové napätie a tepelná degradácia (potenciál):

- Spodný vrcholový strih: Zatiaľ čo kužeľové skrutky generujú významný strih, distribúcia šmykových síl sú často širšie a menej intenzívne v ktoromkoľvek jednom bode v porovnaní s vysokým lokalizovaným strihom, ktorý sa môže vyskytnúť v reštriktívnych zónach (ako sú kompresné lety alebo miešanie prvkov) v rovnobežných skrutkách.

- Materiálna jemnosť: Vďaka tejto charakteristike sú kónické návrhy obzvlášť vhodné pre spracovanie materiálov citlivých na strihanie (napr. PVC, určité inžinierske polyméry, biologické polyméry, zlúčeniny naplnené vláknami), kde je prvoradá minimalizácia mechanickej degradácie alebo rozbitia vlákien. Postupná kompresia pomáha rovnomernejšie riadiť teplotu taveniny.

-

Vylepšené zaobchádzanie s náročnými materiálmi:

- Prášky a drobivé suroviny: Konvergujúca geometria môže ponúknuť výhody pri kŕmení a sprostredkovaní práškov s nízkou hustotou alebo drobnými materiálmi, pretože zúženie pomáha jemne konsolidovať krmivo na začiatku procesu bez nadmerného spätného toku.

- Recyklovanie a kontaminovaný prívod: Robustné charakteristiky prenosu a topenia môžu niekedy poskytnúť lepšiu toleranciu pre prehodnotenie alebo suroviny s malými variáciami kontaminácie.

-

Potenciál vyššej výstupu pri nižších otáčkach:

- Efektívne tuhé látky: Počiatočné širšie hĺbky kanála v blízkosti krku kŕmneho krku môžu zvýšiť kapacitu tuhých látok v porovnaní s paralelnou kŕmnou paralelnou skrutkou.

- Optimalizovaný prenos energie: Účinnosť topenia a tvorby tlaku v kónickom dizajne môže niekedy umožniť operátorom dosiahnuť cieľové výstupy pri spustení skrutky pri mierne nižšej rýchlosti otáčania (RPM) v porovnaní s porovnateľným paralelným nastavením. To sa premieta do zníženej špecifickej spotreby energie (energia na jednotku výstup) a potenciálne menej opotrebenie v priebehu času.

Dôležité úvahy:

Kuchárske skrutkové sudy nie sú všeobecne vynikajúce. Ich výhody sú najvýraznejšie v konkrétnych scenároch:

- Požiadavky na spracovanie: Kritické pre materiály citlivé na šmyky, formulácie vyžadujúce výnimočnú homogenitu taveniny alebo aplikácie požadujúce extrémne stabilný tlak a výstup (napr. Vysoko presné profily, lekárske hadičky, optický film).

- Ekonomické kompromisy: Výroba a výmena sú často zložitejšie a nákladnejšie ako paralelné skrutky. Vykurovanie/chladenie hlavne môže byť tiež o niečo zložitejšie v dôsledku zúženia.

- Stopa: Kuber si vyžaduje dlhšiu celkovú zostavu hlavne v porovnaní s paralelnou skrutkou, ktorá dosahuje podobnú kompresiu, ktorá potenciálne ovplyvňuje veľkosť stroja.

Výber medzi kužeľovými a paralelnými skrutkami sa stáva voči špecifickému materiálu, požiadavkám produktu a cieľmi procesu. Paralelné skrutky ponúkajú všestrannosť a nákladovú efektívnosť pre rozsiahlu škálu aplikácií. Ak však požiadavky zahŕňajú vynikajúcu kvalitu taveniny, výnimočnú stabilitu tlaku, znížené šmykové napätie pre citlivé formulácie alebo zvládnutie náročných surovín, vlastné výhody konštrukcie kužeľového skrutky sa stávajú presvedčivými. Jeho postupný profil kompresie poskytuje efektívne topenie, stabilný tok a vylepšené riadenie procesu, čo z neho robí preukázané riešenie pre náročné úlohy extrúzie, kde konzistentnosť výkonu a integrita materiálu nie sú možné. Prevádzkovatelia by mali starostlivo vyhodnotiť svoje požiadavky na procesy voči týmto základným výhodám, aby určili optimálnu geometriu.