Usilovanie o energetickú účinnosť je konštantným hnacím motorom v technológii extrúzie. S rastúcimi cenami energie a cieľmi udržateľnosti procesori stále viac skúmajú všetky aspekty svojich operácií. Jednou zložkou pri obnovenom vyšetrení je samotná zostava skrutkových valcov.

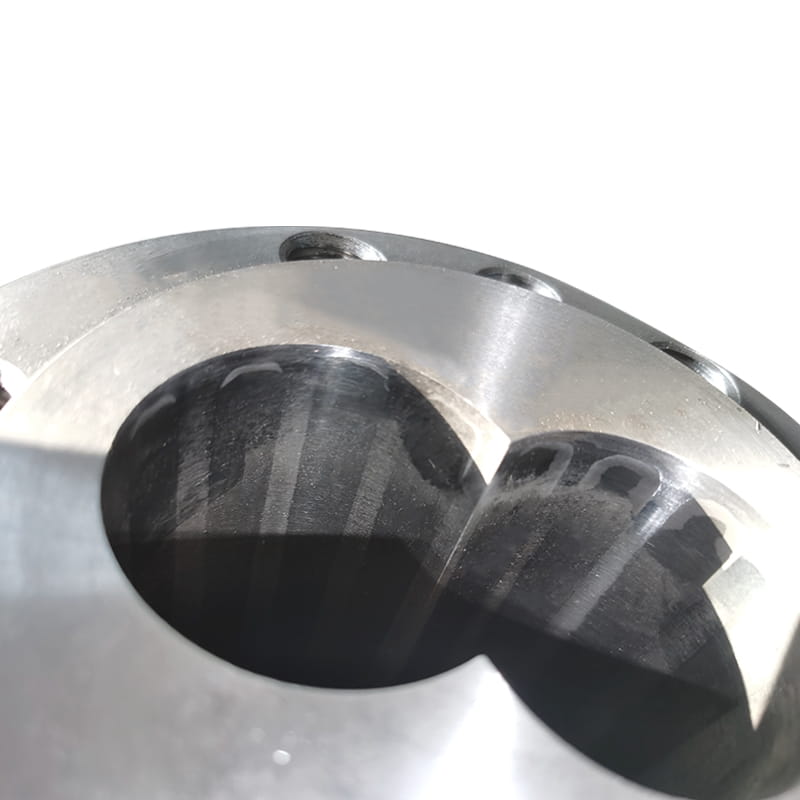

Chápanie Kužeľový valec Mechanika: Na rozdiel od paralelných skrutiek, ktoré udržiavajú konštantný priemer koreňov, kužeľové skrutky majú progresívne znižujúci sa priemer koreňov z napájacej zóny smerom k meracej zóne. Krytie suda Táto skrutka je zodpovedajúcim spôsobom zúžená. Tento základný geometrický rozdiel vytvára niekoľko vlastných charakteristík týkajúcich sa spotreby energie:

-

Postupná kompresia a znížený strih:

- Paralelný dizajn: Kompresia sa dosahuje rýchlo v kompresnej zóne, často vytvára vysoko lokalizované šmykové sily a šmykové vykurovanie. Toto adiabatické vykurovanie vyžaduje podstatnú motorickú energiu a často si vyžaduje významné chladenie na reguláciu teploty taveniny.

- Kužeľový dizajn: Kompresia sa vyskytuje postupne pozdĺž celej dĺžky skrutky v dôsledku klesajúceho objemu. To má za následok výrazne nižšie špičkové strihové rýchlosti a jemnejšie fungovanie polyméru. Nižšie šmykové zahrievanie sa priamo premieta do nižšieho vstupu mechanickej energie (zaťaženie motora/spotreba KW) a znížené viskózne zahrievanie rozptylu.

-

Zvýšená účinnosť tepelného prenosu:

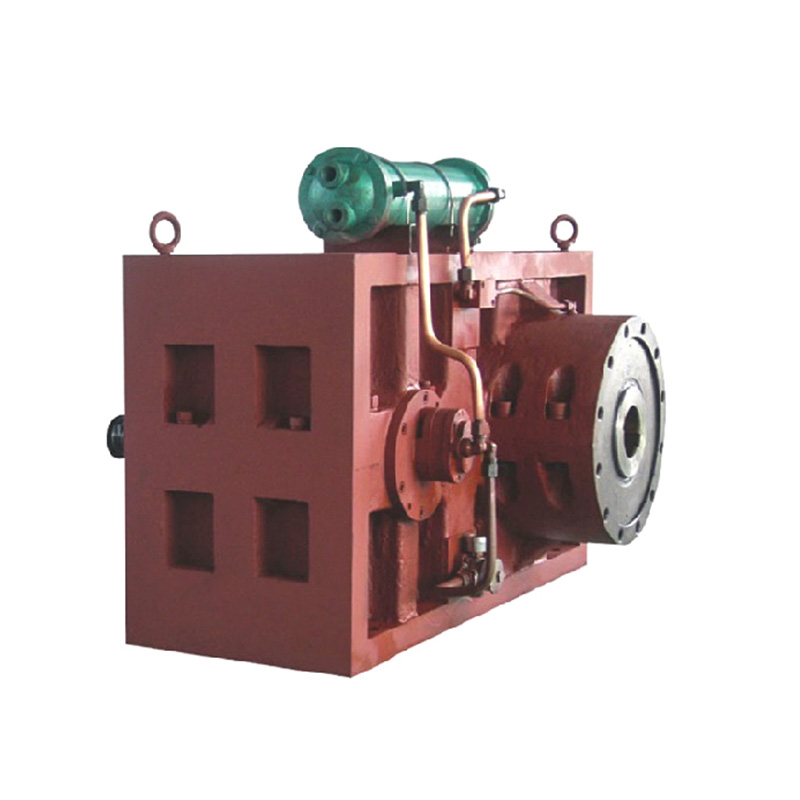

- Pokles objemu kanálov v kónickom systéme často umožňuje kratší celkový pomer dĺžky k priemeru (L/D) v porovnaní s paralelnými skrutkami, ktoré dosahujú podobné topenie a homogenizáciu.

- Kratšia dĺžka valca poskytuje menšiu plochu povrchu pre tepelné straty. Najdôležitejšie je, že redukuje vzdialenosť tepla, ktorý musí prejsť z hlavňových ohrievačov do polymérneho jadra, čo potenciálne zlepšuje účinnosť zahrievania počas spustenia alebo pri spracovaní materiálov citlivých na teplotu.

- Naopak, väčší pomer povrchovej oblasti k objemu v sekcii napájania (v dôsledku väčšieho priemeru) môže tiež zvýšiť tepelné vedenie z hlavne do chladnejších polymérnych peliet v vstupnom bode.

-

Znížené opotrebenie a konzistentný výkon:

- Spodné operačné šmykové sily prirodzene znižujú brúsne opotrebenie na skrutkových letoch a vložke s hlavňou.

- Udržiavanie prísnejších tolerancií vôle na dlhšie obdobia zaisťuje konzistentnú účinnosť čerpania počas životnosti skrutky. Degradácia vôle v paralelných systémoch vedie k zvýšeniu neefektívnosti sklzu a prietoku, čo si vyžaduje vyšší tlak (a teda zaťaženie motora) na udržanie výstupu, nepriamo zvyšujúce sa využívanie energie v priebehu času.

Kvantifikácia potenciálu úspory energie: Zatiaľ čo presné úspory sú vysoko závislé od aplikácie (materiál, špecifiká konštrukcie skrutiek, požiadavky na produkt), mechanizmy primárnej redukcie energie sú jasné:

- Nižšie zaťaženie motora: Znížené šmykové sily priamo znižujú mechanický výkon (KW) potrebný na otočenie skrutky. Zdokumentované prípadové štúdie v rôznych materiáloch (vrátane PVC, PO's a inžinierskych živíc) často uvádzajú zníženie zaťaženia motorického zaťaženia o 5 až 15% v porovnaní s ekvivalentnými paralelnými systémami.

- Znížený dopyt po chladení: Nižšie viskózne zahrievanie rozptylu znamená, že teplota taveniny, ktorá vychádza zo skrutky, je často nižšia a rovnomernejšia. To výrazne znižuje chladiacu kapacitu požadovanú v kalibrátoroch, vodných nádržiach alebo systémoch chladenia vzduchu. Úspora energie na ochladzovacej strane niekedy môže prekonať úspory na pohonnom motore.

- Potenciál pre kratšie cykly: V niektorých profiloch alebo aplikáciách potrubia môže vynikajúca homogenita taveniny a stabilita tlaku v kužeľových systémoch umožniť mierne zvýšené rýchlosti vedenia alebo znížené rýchlosti šrotu, čo zlepší celkovú energetickú účinnosť na jednotku dobrého produktu.

Kritické úvahy a implementácia: Dosiahnutie optimálnych úspor energie s kužeľovým valcami si vyžaduje starostlivú pozornosť:

- Vhodnosť materiálu: Vynikajú s materiálmi citlivými na šmyky (PVC, určité PO, TPE, biopolyméry), ale môžu byť menej optimálne pre veľmi vysoké viskozitné polyméry, ktoré si vyžadujú intenzívne šmykové miešanie.

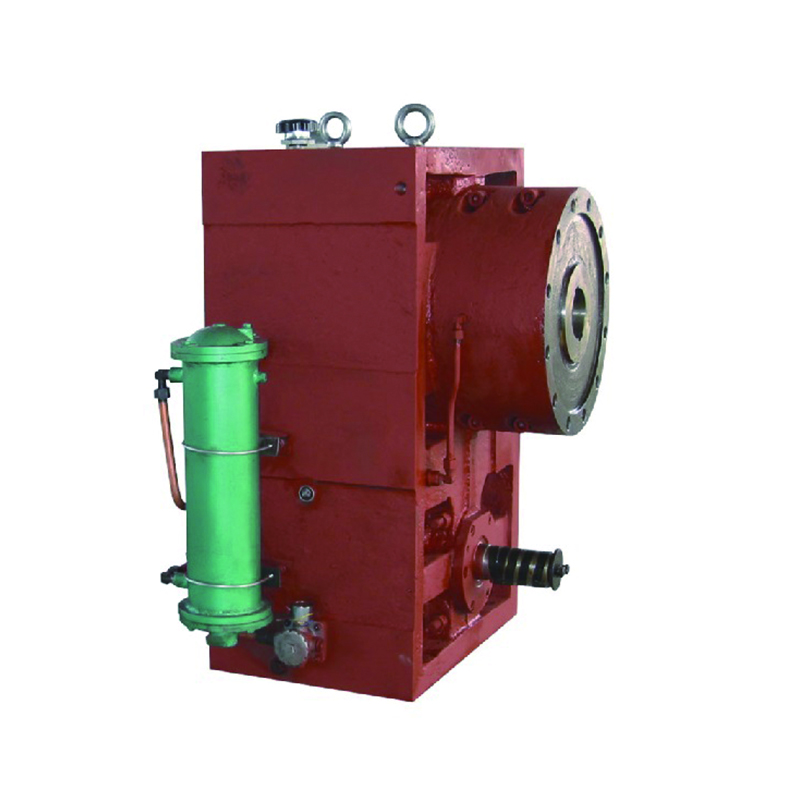

- Synergia dizajnu skrutky: Kvalitný valc musí byť spárovaný s presne skonštruovanou kužeľovskou skrutkou. Faktory, ako je uhol zúženia, dizajn letu a prvky miešania, sú rozhodujúce pre výkon a efektívnosť.

- Optimalizované nastavenia procesu: Profily teploty valca potrebujú úpravu v porovnaní s paralelnými systémami, aby sa efektívne využili rôzne charakteristiky topenia.

- Dizajn násypka kŕmenia: Väčšie otvorenie krmiva vyžaduje špecializovaný dizajn násypky, aby sa zabezpečilo konzistentné kŕmenie materiálu bez premostenia.

- Počiatočná investícia: Kuchárske systémy zvyčajne zahŕňajú vyššie počiatočné náklady ako štandardné paralelné sudy. Úspora energie sa musí vypočítať na základe tejto investície počas realistického obdobia návratnosti.

Systémy s valcami kužeľového skrutky ponúkajú preukázateľnú cestu k zníženiu spotreby energie v extrúznych procesoch, najmä pre materiály citlivé na šmyky. Základné výhody spočívajú v výrazne zníženom mechanickom strihu (priamo znížené zaťaženie motora) a nižšie viskózne zahrievanie (zníženie dopytu energie chladiacej energie). Aj keď to nie je univerzálne riešenie pre každú aplikáciu alebo polymér, inherentný návrh podporuje jemnejšie spracovanie a vylepšenú tepelnú účinnosť.