V modernej priemyselnej výrobe, najmä v scenároch s vysokým zaťažením, ako je plastické vytláčanie a miešanie gumy, trvanlivosť základných komponentov zariadenia priamo určuje efektívnosť výroby a kontrolu nákladov. Ako „srdce“ extrudového systému, kužeľový valec sa stáva preferovaným riešením v prostredí s kontinuálnym výrobným zariadeniam s vysokou intenzitou s jedinečným inžinierskym dizajnom. Tento článok bude hlboko analyzovať svoje výhody výkonnosti za tvrdých pracovných podmienok.

1. Štrukturálne posilnenie: inovatívny návrh distribúcie stresu

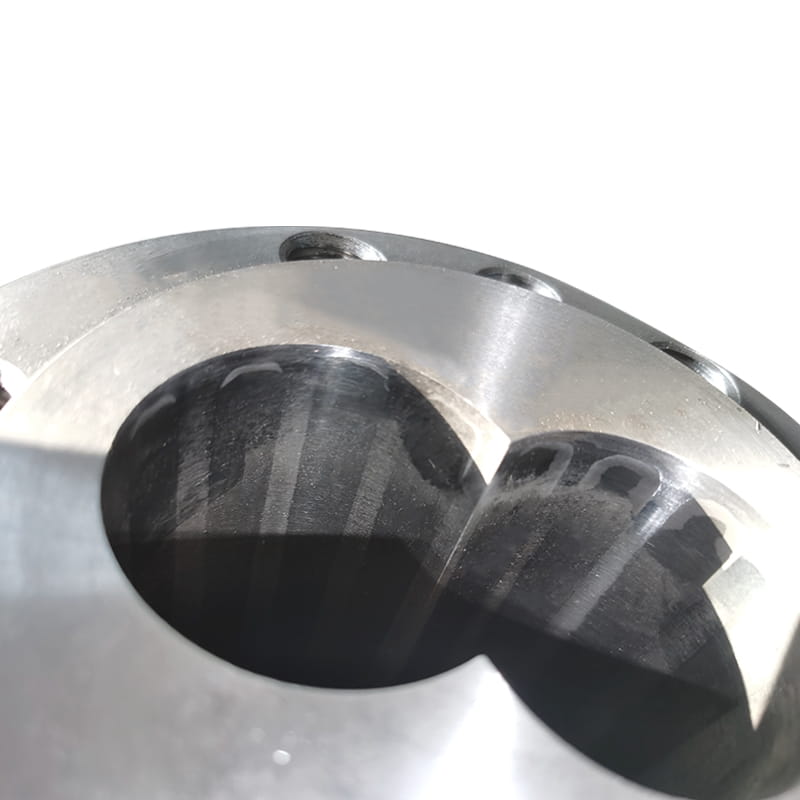

V porovnaní s tradičnými rovnobežnými skrutkami, kužeľový skrutkový valc prijíma zúženú geometriu (rozsah uhol kužeľa je obvykle 3 °-15 °), čo spôsobuje revolúciu v vzorke distribúcie mechanického napätia. Simulácia konečných prvkov (FEA) ukazuje, že kužeľová štruktúra môže znížiť gradient axiálneho tlaku asi o 40%, pričom prenesie plochu vrcholu obvodového šmykového napätia na koniec hlavne s hrubšou vrstvou odolnou voči opotrebeniu. Namerané údaje o Kraussmaffei v Nemecku ukazujú, že pod rovnakým výstupom je amplitúda kolísania krútiaceho momentu kužeľovej skrutky o 28% nižšia ako u paralelnej skrutky, čo sa účinne vyhýba problémom so záťažou, ktorá sa ľahko vyskytuje pri koreni vlákna tradičnej štruktúry.

2. Prielomová aplikácia materiálových technológií

Najlepší výrobcovia, ako je napríklad Cincinnati Milacron, používajú bimetalický kompozitný výrobný proces na roztavenie 2,5 mm hrubej vrstvy volfrámu (systém WC-CO) (WC-CO) na povrchu základného materiálu (obvykle 38crmoala nitridovaná oceľ) a jej tvrdosť Rockwell môže dosiahnuť HRC62-65. V kombinácii s technológiou nitridingu v plazme (PNT) sa povrchová mikrofulovanie zvyšuje na viac ako 1200HV a životnosť rezistencie na opotrebenie sa zvyšuje o 3 až 5 krát v porovnaní s konvenčným procesom nitridingu. V prípade spracovania ABS živice prekročila nepretržitú prevádzkovú dobu tohto typu kužeľového skrutkového sudu 12 000 hodín a strata opotrebenia bola regulovaná do 0,03 mm/tisíc hodín.

3. Základné zlepšenie výkonu dynamického tesnenia

Progresívny pomer kompresie (zvyčajne 1: 1,5 až 1: 2,8), ktorý prináša kónická štruktúra, vytvára optimalizovanejšie prostredie tesnenia taveniny. Porovnávacie testy Davis-Standard v Spojených štátoch ukazujú, že pri spracovaní materiálov zosilnených sklenenými vláknami sa únik spätného toku kužeľovej skrutky zníži o 62%, čo nielen zlepšuje účinnosť plastifikačnej účinnosti, ale čo je dôležitejšie, výrazne znižuje brúsne opotrebovanie skrutky a vnútornú stenu valca spôsobeného materiálnym refluxom. Za vysoko abrazívnych podmienok PA66 30%GF tento návrh rozširuje cyklus údržby z 450 hodín na 1300 hodín.

4. Optimalizácia kolaboratívnej optimalizácie systému tepelného riadenia

Kompaktný dizajn kónickej štruktúry (pomer L/D je zvyčajne 12: 1-16: 1) kombinovaný s technológiou regulácie teploty zónovanej teploty dosahuje presnejšie riadenie tepelnej energie. Inžiniersky prípad JSW v Japonsku ukazuje, že pri spracovaní materiálov PVC sa axiálny teplotný gradient kužeľového skrutkového valca zníži o 22 ° C v porovnaní s tradičnou štruktúrou, ktorá účinne zmierňuje problém abnormálnej expanzie FIT medzery spôsobenej rozdielom tepelnej expanzie. V kombinácii s konštrukciou vnútornej špirálovej chladiacej vodnej kanála sa kolísanie povrchovej teploty valca riadi v rámci ± 1,5 ℃, čo významne rozširuje servisnú cenu tesniacich komponentov.

V drsnom prostredí 24-hodinovej nepretržitej výroby dosiahla kužeľový skrutkový valc komplexné zlepšenie odolnosti proti opotrebeniu, odolnosti proti únave a tepelnej stability prostredníctvom synergie štrukturálnych inovácií a vylepšení materiálu. Pre výrobcov spracovania náročných materiálov, ako sú materiály zosilnené sklenenými vláknami a plasty inžinierskych plameňov, môže použitie technológie kužeľových skrutiek znížiť komplexné náklady na údržbu zariadenia o viac ako 40%, pričom sa zlepší stabilita výrobnej kapacity o 18%-25%. Toto nie je len modernizácia komponentov, ale aj strategická voľba hľadať výhody z inteligentnej výroby.

angličtina

angličtina

Webové menu

Vyhľadávanie produktov

Jazyk

Ukončite ponuku

Správy z priemyslu

Domov / Správy / Správy z priemyslu / Ako trvanlivosť kužeľového valca skrutky vykonáva vo výrobnom prostredí s vysokou intenzitou?

Kategórie produktov

Ako trvanlivosť kužeľového valca skrutky vykonáva vo výrobnom prostredí s vysokou intenzitou?

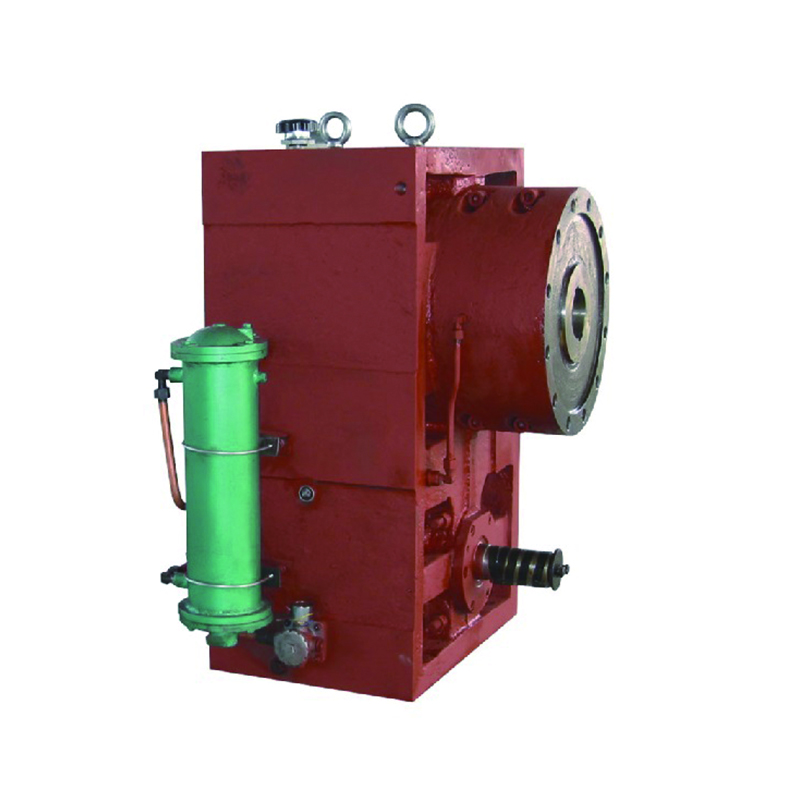

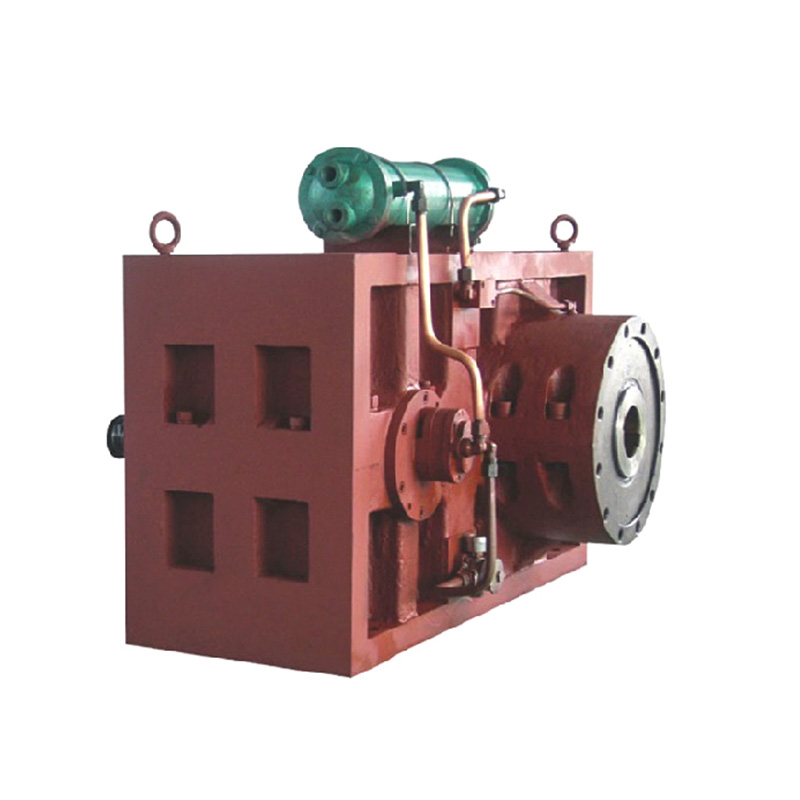

Odporúčané produkty

KONTAKTUJTE NÁS A ZÍSKAJTE PONUKU

PRIORITNÉ ZÍSKAŤ SA O NAŠICH NOVÝCH PRODUKTOCH

PRIORITNÉ ZÍSKAŤ SA O NAŠICH NOVÝCH PRODUKTOCH

KONTAKTNÉ INFO

RÝCHLE ODKAZY

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Všetky práva vyhradené. Výrobcovia strojov na vytláčanie plastov Dodávatelia plastovej skrutkovacej hlavne